ورق گالوانيزه(شيت گالوانيزه)

ورق گالوانيزه چيست؟

ورق گالوانیزه یکی از پرکاربردترین مصالح ساختمانی در صنعت به شمار می رود.ورق گالوانيزه نوعی ورق فولادی با پوشش فلز روی به منظور جلوگیری از خوردگی و زنگ زدی در محیط های اسیدی و مرطوب است.به این روش (پوشش با فلز روی) گالوانیزاسیون مي گويند كه مقرون به صرفه ترین روش برای جلوگیری از زنگ زدن و خوردگی است.

پوشش فلز روی بر روی فلز پایه به چه شکل مانع پوسیدگی می شود؟

همان طور که قبلا اشاره شد پوشش فلز روی که بروي فلز پایه قرار میگیرد فلز مادر را در برابر آب،رطوب و سایر عوامل که باعث خوردگی فلز (اکسید شدن) میگردد محافظت می کند.

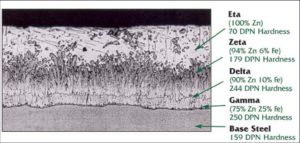

همه چیز بر می گردد به ساختار اتمی فلز ها . وقتی فلزی در معرض اکسید شدن قرار می گیرد (زنگ ضدگی یا پوسیدگی) که دو عنصر در حال تماس،یکی تبدیل به یون آند و دیگری تبدیل به کاتد می شود. آند نسبت به حالت طبیعی خود سریع تر و کاتد آهسته تر زنگ می زند.

دلیل اینکه از فلز روی برای گالوانیزاسیون استفاده می شود این فلز تمایل زیادی به آند شدن دارد وفلز پایه در مقابل رفتار روی پوزیشن کاتدی به خود می گیرد و همین امر باعث کند شدن فرایند خوردگی یا اکسیداسیون می شود.

حالا هر چقدر میزان ضخامت این پوشش بیشتر باشد زمان اکسیداسیون به تاخیر می افتد.

روش های مختلف گالوانیزاسیون چيست؟

1.گالوانیزاسیون گرم

2.گالوانیزه سرد (الکتروگالوانیزاسیون)

3.اعمال پوشش به صورت مکانیکی

4.اسپری زینک

5.رنگ کردن و اعمال پوشش زینک

*گالوانیزاسیون گرم*

این روش از پرکاربرد ترین و قدیمی ترین روش های گالولنیزه کردن فلزات به شمار می رود.

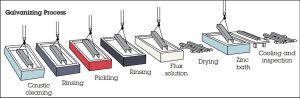

روش گالوانیزه گرم از 3 مرحله * آماده سازی سطح فلز پایه * اجرا گالوانیزه گرم *کنترل کیفیت (QC)

نحوه ابارداری محصول تشکیل شده است.

در روش گالوانیزه گرم قطعاتی که شامل رزوه هستند یک مرحله به نام عملیات چرخشی (سانتریفیوژ) به آن اضافه می شود تا پوشش فلز روی از لابه لای رزوه خارج شود.

استاندارد ASTM آمریکا معیار روش و جزیِات اجرایی گالوانیزه گرم قطعات فولادی برای مهندسان و صنعت کاران در تمام دنیا می باشد که توسط شرکت ASTM آمریکا سالانه به روزرسانی و منتشر می شود.

در ابتدای مراحل انجام کار قطعاتی که رزوه دار هستند درون سبد قرار میگیرند که بعد از عملیات گالوانیزه گرم بتوانند عملیات چرخشی را انجام دهند سایر قطعات فلزی به وسیله قلاب به صورت آویزان به محل حوضچه هدایت می شوند.

معمولا ورق های فلزی بعد از فرایند تولید آلودگی هایی از جمله روغن و ایجاد پوسته، زنگ زدگی و … در سطح آن ها ایجاد می گردد به همین خاطر برای تاثیر بخشی بهتر فرایند گالوانیزه به تمیز کاری سطح ورق می پردازیم که شامل مراحل زیر می باشد

1-آماده سازی سطح ورق

آماده كردن سطح فلز پایه از مهمترین و ضروری ترین کارها در فرایند گالوانیزه گرم محسوب می شود.

بدون تمیز کاری سطح فلز عملیات پوشش دهی فلز روی بر روی فلز پایه اتفاق نخواهد افتاد که نتیجه آن پوشش غیر پیوسته خواهد بود.

آماده سازی سطح فلز شامل چربی گیری اسید شویی و فلاکس زنی می باشد.

1-1 چربی گیری

چربی گیری ماهیتی قلیایی دارد که موثرترین و پرکاربردترین روش چربی گیری به حساب می آید.

فلز پایه در داخل یک وان حاوی محلول قلیایی در دمای معمولا 70 تا 90 درجه سانتی گراد غوطه ور می شود. این روش اثرات رنگ چربی روغن خاک و سایر آلودگی های طبیعی را از سطح فلز پایه پاک می کند.

زمان روش چربی گیری به میزان آلودگی فلز پایه بستگی دارد که از 5 تا 15 دقیقه متغیر است.

هم زدن محلول در زمان غوطه وری فلز پایه کمک شایانی به چربی گیری می کند و تاثیر خوبی بر عملکرد آن دارد.

2-1 اسید شویی

در این مرحله قطعه در محلول اسید کلریدریک یا اسید سولفوریک در دمای محیط غوطه ور می شود تا اثرات زنگ زدگی و پوسته ها (حاصل از نورد) از سطح آن پاک شود.

میزان درصد اسید کلریدریک یا اسید سولفوریک استفاده شده در محلول بستگی به میزان آلودگی های سطح فلز پایه دارد اما به صورت تجربی میزان ماکسیسمم 20 درصد از محلول حجم اسید مناسب است.

با توجه به قوی بودن این اسید ها برای جلوگیری از خردگی اين فلز یا دیواره حوضچه از مواد افزودنی مانند عامل مرطوب کننده و بازدارنده های خردگی استفاده می شود.

اسید کلریدریک گران تر از اسید سولفوریک است اما فرایند اسید شویی با آن بسیار سریع تر انجام می گیرد. هرچند در گذشته از اسید سولفوریک بیشتر استفاده می کردند.

3-1 فلاکس زنی

در مرحله فلاکس زنی فلز پایه در یک محلول کلراید روی و کلراید آمونیوم قرار داده می شود

در این مرحله تمام آلودگی ها از سطح اين فلز جدا می شود و یک لایه نازک پوشش برای ما ایجاد می کند که همین امر از اکسیداسیون مجدد فولاد قبل از فرایند گالوانیزه گرم جلوگیری می کندو سطح فلز را برای فرایند گالوانیزه آماده می کند.

2-گالوانيزه گرم

پس از آماده سازی سطح فلز پایه قطعه به وان گالوانیزه گرم( حاوی مذاب روی با دمای 450 درجه سانتی گراد است) هدایت می شود روی در این دما چسبندگی بهتری با آن برقرار می کند.

قطعات از وان خارج شده و روی اضافی آن با تکان دادن و شره گیری جدا می شود.

برای قطعاتی که داری رزوه می باشند یک مرحله چرخشی برای جداسازی مواد مذاب از لای رزوه ها انجام می گیرد این مرحله برای عملکرد بهتر قطعات صورت می پذیرد.

كاربرد هاي اين فرآيند را در تصاوير زير مشاهده ميكنيد.

3- کنترل کیفیت

بعد از فرايند گالوانیزه گرم قطعات را به دمای محیط می رسانند و روی اضافه که با شره گیری مرحله قبل جدا نشده است را سمباده زنی از سطح فلز پایه جدا می کنند

سایر معايب مطابق با استاندارد ASTM اصلاح می شود.

4- شیوه انبار داری

محصولات باید به گونه ای انبار شوند که جریان هوا بین این قطعات باشد.

تمام محصولات باید در محیط های عاری از رطوبت دپو شوند و در معرض هوا قرار بگیرند.

*گالوانیزه سرد*

در این فرایند نمک فلز روی (یون کاتد و یون آند) در محلول اسیدی یا آبی (الکتروگالوانیزه)

ریخته و بروی فلز پایه اسپری می کنند لایه ایجاد شده در این روش یکنواخت و روشن و براق خواهد بود و ضخامتی بین 15 تا 25 میکرون خواهد داشت.

ضخامت پوشش دهی روش گالوانیزه سرد در قیاس با گالوانیزه گرم کمتر خواهد بود با توجه به اینکه غوطه وری در کار نیست و روش اسپری کردن حاکم است.

اين روش با توجه به ضخامت کم پوشش دهی با خراش های سطحی احتما اکسیداسیون آن به مراتب بیشتر از روش گالوانیزه گرم است.

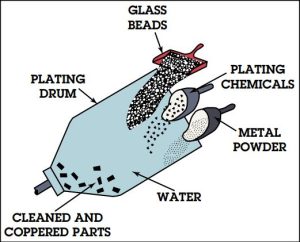

اعمال پوشش به صورت مکانیکی

این روش مناسب قطعات کوچک با وزن کمتر از 0.5 کیلو گرم می باشد و از غوطه ور نمودن ترکیبی از پودر روی و ترکیبات شیشه صورت می پذیرد.

به این طریق که ابتدا فلز پایه را با مس پوشش دهی می کنند سپس در وان با ترکیب گفته شده هم می زنند تا ذرات روی بر روی فلز بشیند. شکل زیر فرایند اعمال پوشش به صورت مکانیکی را نشان می دهد.

كاربرد

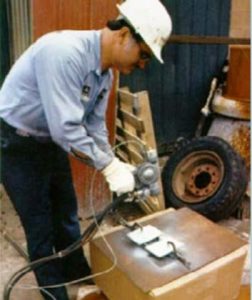

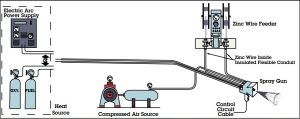

اسپری زینک

پودر زینک را داخل گان پاشش ریخته با حرارت آن را ذوب می کنند سپس مذاب زینک را با کمپرس هوا حاصل از احتراق با سرعت مناسب برای پوشش دهی روی فلز پایه می پاشند.

كاربرد

رنگ کردن و اعمال پوشش زینک

در روش رنگ کردن ابتدا سطح ورق را با ابزار آلات مختلف سایش می دهند این کار برای جذب بهتر لایه زینک موثر است

سپس با قلمو یا فرچه و یا از طریق پاشش روی سطح ورق فلز پايه پوشش دهی می کنند.

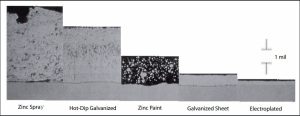

-ميزان پوشش دهي هر فرآيند-

*تفاوت میان فرایند گالوانیزه گرم و گالوانیزه سرد*

با توجه به میزان پوشش بیشتر در گالوانیزه گرم معمولا در فضای باز از این روش استفاده می شود.

مانند گاردریل ها تابلو های راهنمایی رانندگی دکل های فشارقوی برق و …

در مقابل از روش گالوانیزه سرد با توجه به میزان پوشش کمتر در فضای بسته با رطوبت کم استفاده می شود. مانند ساخت خودرو پیچ و مهره سازی و قطعه سازی و …

***

گالوانیزه گرم دارای پوشش با ضخامت 80 تا 120 میکرون می باشد که این ضخامت در روش گالوانیزه سرد ماکسیمم 20 میکرون می باشد.

***

از نظر ظاهری پوشش با گالوانیزه سرد زیبا تر و براق تر است در مقابل گالوانیزه به روش گرم سطحی کدر و مات دارد.